현장에서 태어난 워크웨어 브랜드 아커드(ARKERD)가 작업복 제작 전 과정에 현장의 목소리를 반영하는 ‘비스포크(Bespoke) 시스템’을 전면 공개하며 작업자 중심의 산업용 의류 혁신에 나섰다.

아커드는 작업복을 단순한 유니폼이 아닌, 작업자의 안전과 효율, 나아가 자긍심을 반영하는 ‘현장 필수품’으로 규정한다. 이에 따라 세밀한 설계와 사용자 맞춤형 제작 과정을 거치는 비스포크 시스템을 도입해 실질적인 작업환경 개선 효과를 거두고 있다.

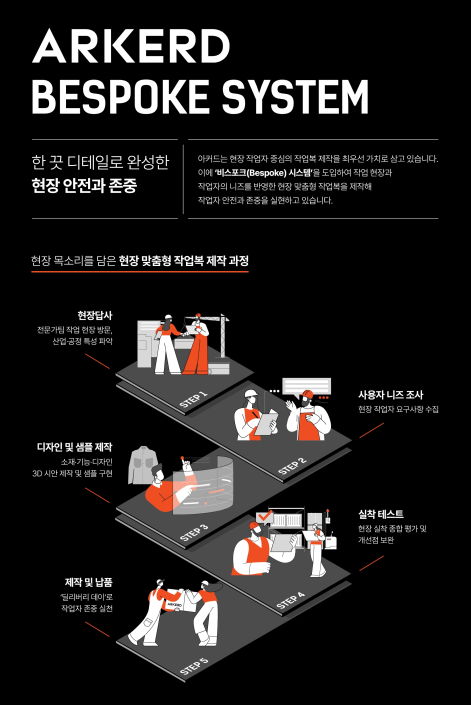

작업복 제작은 현장 실무자의 목소리를 반영하는 것부터 시작된다. 아커드는 전문 디자이너 및 제작 담당자가 작업 현장에 직접 방문해 위험 요소와 작업 패턴, 환경적 특성 등을 조사한다. 현장에서 실무자들을 대상으로 기존 작업복의 개선사항과 구체적인 요청을 수집하고 이를 데이터화해 설계에 반영한다.

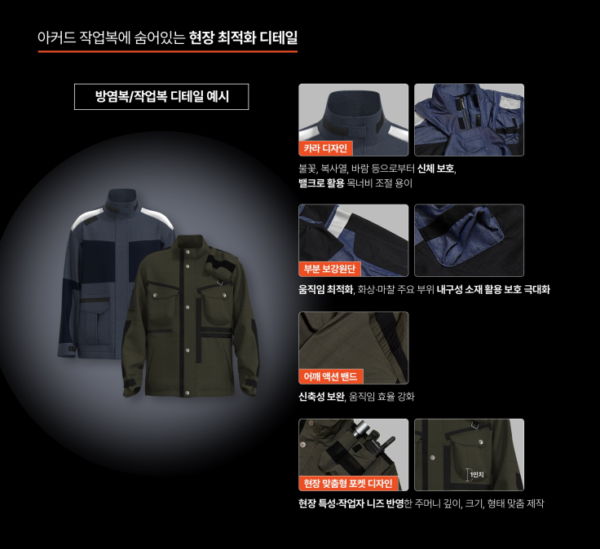

디자인 단계에서는 기능성과 심미성의 균형을 맞춘 설계를 구현한다. 신축성이 제한된 소재 보완을 위한 ‘어깨 액션밴드’, 도구 낙하를 방지하는 ‘깊은 주머니’, 고온·분진 환경에 강한 ‘비슬론 지퍼와 플라켓’ 등 세세한 기능 디테일이 반영된다. 아커드는 3D 시각화 기술인 ‘버추얼 비주얼(Virtual Visual)’ 시스템을 통해 디자인 시안을 실제 착용 형태로 구현해 고객사가 작업복의 완성도를 사전에 확인할 수 있도록 하고 있다.

제작 이후에는 최소 2주 이상에 걸친 실착 테스트도 이뤄진다. 샘플을 받은 작업자들이 실제 현장에서 착용하며 착용감, 작업 편의성, 안전성 등을 평가하고, 발견된 문제점은 즉각 개선된다. 실제로 무전기 포켓의 위치가 작업을 방해한다는 피드백을 받아 무전기 고리 형태로 변경하거나, 분진으로 벨크로 기능이 저하된 사례에는 스냅 방식으로 교체하는 등 현장에 밀착한 피드백 루프가 실현되고 있다.

작업복 납품 과정에도 현장 존중의 철학은 이어진다. 아커드는 제작 완료 후 ‘딜리버리 데이(Delivery Day)’ 행사를 통해 직접 현장을 방문, 작업복 제작 과정을 설명하고 제품을 전달한다. 이 행사에는 대한제강, 와이케이스틸 등이 참여했으며, 작업자들은 이를 통해 자신들의 요구가 실제 제품으로 구현된 과정에 대해 직접 확인할 수 있었다.

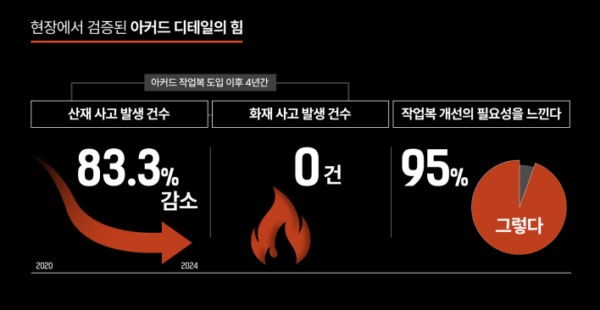

아커드의 비스포크 시스템은 실제 산업재해 감소 효과로도 이어졌다. 대한제강의 경우 아커드 작업복 도입 이후 4년간 산재사고가 직전 10년 대비 6분의 1 수준으로 감소했으며, 전체 산재사고의 30%를 차지했던 화상 사고는 0건을 기록했다. 또한 연간 작업복 만족도 조사에서 95% 이상이 개선 필요성을 느꼈고, 고품질 작업복을 통해 안전 의식이 제고됐다고 응답했다.

아커드 관계자는 “비스포크 시스템은 단순한 맞춤 제작을 넘어, 작업자들이 체감하는 안전과 존중을 실현하는 도구”라며 “유럽처럼 작업복에 대한 안전 기준이 국내에서도 조속히 제도화되길 바라며, 앞으로도 다양한 서비스와 활동을 통해 작업자의 안전을 위한 노력을 지속해 나가겠다”고 밝혔다.

이준문 기자/jun@newstap.co.kr

ⓒ 뉴스탭(https://www.newstap.co.kr) 무단전재 및 재배포금지

[뉴스탭 인기 기사]

· 포켓몬 레전즈 제트에이, 'ZA로열' 신규 배틀 시스템 공개

· 서린씨앤아이, 책상형 PC케이스 ‘리안리 DK07’ 국내 예약 판매… 최대 17% 할인

· 기가바이트 AORUS MASTER 18, 사전판매 전량 완판… 초고성능 게이밍 노트북 시장 흔든다

· 마인크래프트와 손잡은 Razer, ‘크리퍼’ 감성 입은 게이밍 기어 4종 한국 출시

· AMD RX 9070 XT 그래픽카드를 1천원에? 다나와, 5일간 래플 진행

![[다나] 2025년 LG그램 노트북 AI AMD 크라켄5 노트북 [139만원대]](http://img.danawa.com/images/attachFiles/6/799/5798820_1.jpg?fitting=Large|320:240&crop=320:240;*,*)

![[포인트 마켓] 론지 실크 펩타이드 어센틱 글로우 시트 마스크 10EA](http://img.danawa.com/shop_img/dasale/goods/086/026/26086_70.jpg?fitting=Large|140:105&crop=140:105;*,*)

![[포인트 마켓] 엔티스 EG 750W 80PLUS골드 풀모듈러 ATX3.1 블랙](http://img.danawa.com/prod_img/500000/978/921/img/65921978_1.jpg?fitting=Large|140:105&crop=140:105;*,*)